固态电池商业化之路 道阻且长,行则将至

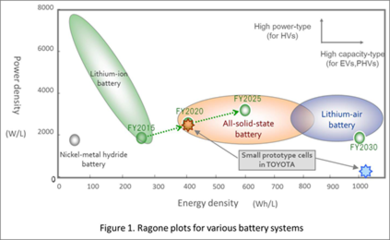

固态电池以其潜在的高能量密度、高安全性和长循环寿命等优势,被誉为下一代电池技术的“圣杯”,频繁成为科技和产业新闻的头条。每当有实验室突破或企业公告,总会引发“固态电池即将颠覆行业”的热议。当我们冷静审视从实验室样品到规模化、低成本、稳定可靠的商业化产品这一完整链条时,一个清晰的结论浮现出来:固态电池的真正大规模商业化,还早着呢。其开发之路依然布满技术、工程与市场的多重挑战。

技术鸿沟:从原理优异到工程可行

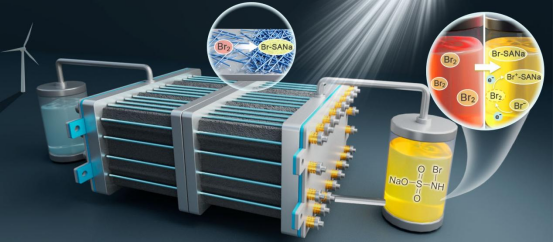

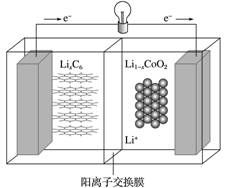

固态电池的核心在于用固态电解质取代当前锂离子电池中的液态电解液。这一改变在理论上能根治枝晶生长导致的短路起火风险,并可能兼容更高电压的正极和金属锂负极,从而大幅提升能量密度。理想丰满,现实骨感。

固态电解质材料本身存在瓶颈。氧化物电解质虽稳定但过于坚硬,电极与电解质之间是固-固接触,界面阻抗大,离子电导率在常温下往往不尽如人意;硫化物电解质离子电导率媲美液态电解液,但对空气和湿度极其敏感,生产工艺苛刻且成本高昂;聚合物电解质则存在工作温度窗口窄、离子电导率偏低等问题。寻找一种兼具高离子电导率、化学与电化学稳定性、机械性能优异且成本可接受的材料,仍是巨大挑战。

固-固界面问题是“阿喀琉斯之踵”。在充放电过程中,电极材料会发生体积膨胀与收缩,液态电解液可以流动浸润以保持接触,而固态界面则容易发生分离,导致内阻急剧增加、容量迅速衰减。如何构建并长期维持稳定、低阻抗的界面,是涉及材料学、表面科学和精密制造的综合性难题。

制造挑战:从“手工作坊”到“高速产线”

即使实验室解决了材料与界面问题,如何将其转化为可大规模、一致性生产的制造工艺,是另一座必须翻越的大山。当前锂离子电池的成熟产业链,是经过三十余年持续优化形成的。

固态电池的制造可能需要全新的工艺和设备。例如,对空气敏感材料(如硫化物)需要在全干燥环境下生产,其环境控制成本远超现有电池工厂;超薄、致密且均匀的固态电解质层涂布或沉积技术,精度要求极高,量产速度和良率控制都是未知数;金属锂负极的引入,更是对装配环境的干燥度和洁净度提出了极致要求。这些因素共同推高了固态电池的制造成本,在初期可能比高端液态锂离子电池贵出数倍,严重制约其市场竞争力。

生态与市场:非一日之功可成

电池技术不是孤立存在的,它深深嵌入整个电动汽车、储能乃至消费电子的庞大生态系统中。商业化成功不仅取决于电池本身,还涉及:

- 供应链重塑:从原材料(如锂、镍、钴,以及新的固态电解质原材料)的开采与精炼,到关键部件的生产,整个供应链需要时间建立和完善。

- 系统适配与验证:整车厂或终端产品制造商需要对电池管理系统(BMS)、热管理系统、Pack设计等进行重新开发和漫长的安全性、可靠性验证。这需要数年时间和巨额投入。

- 成本下降曲线:任何新技术都需要经历“学习曲线”才能降低成本。液态锂离子电池的成本下降花了二三十年。固态电池能否快速复制这一轨迹,取决于技术路线的选择、资本投入的强度和规模效应的形成速度。

- 替代技术的竞争:在固态电池成熟之前,液态锂离子电池仍在持续改进,如高镍、硅碳负极、CTP/CTC封装技术等,不断提升其性能天花板。半固态电池作为过渡方案,也可能占据相当长时间的市场窗口。

保持理性,持续耕耘

高喊“固态电池即将商业化”为时尚早。我们更应将其视为一场面向未来的、艰苦的马拉松,而非短跑冲刺。目前全球范围内的领先企业、科研机构和初创公司,正从不同的技术路线(氧化物、硫化物、聚合物及其复合体系)进行探索和尝试,小规模的试点应用或特定场景(如无人机、特种设备)的应用可能会先行。

对于产业和投资者而言,需要的是战略耐心和持续投入;对于公众和消费者,则需要理性期待,避免被过于乐观的短期预测所误导。固态电池的潜力毋庸置疑,但它从实验室的“明星”成长为市场的“主力”,仍需跨越从科学到工程、从样品到商品的重重关隘。这条路,还很长,但每一步扎实的进展,都让我们离最终的能源存储革命更近一步。

如若转载,请注明出处:http://www.tuoyuzhiku.com/product/70.html

更新时间:2026-02-27 17:43:38